TUTORIAL :FABRICACION DE UN COMPRESOR / RETOCADOR CON ALMA DE COBRE

Uno de los principales gozos que encuentro en este mundo de la SyTP ( Supervivencia y Tecnologías Primitivas ) es la satisfacción de explotar la creatividad y la imaginación para fabricar los enseres y útiles que me serán necesarios...ya sea por si solos ( ej : en el caso de una reproducción de lo que sea ) o como implemento necesario para confeccionar otros elementos ( ej: un punzón de hueso para hacer una cesta que servirá para recoger resina para usar de impermeabilizador o adhesivo para...etc ) . No podemos ir a un súper a comprarnos una aguja de hueso , tendones , cortezas de árbol o unas lascas de sílex . Si hay una frase que defina este argumento y toda la filosofía de SyTP seria la de “ Búscate La Vida y Hazlo Tu Mismo” .

De todas las artes y disciplinas que forman parte del bagaje humano en su adaptación al medio natural , la fabricación de herramientas ( ¿ o petramientas ? ) de piedra forma parte de los trucos de mago que la evolución se ha encargado de proveer . Los instrumentos de piedra se encuentran entre los mas sencillos y necesarios para manipular otros materiales como madera , el hueso o el asta . Conocer los rudimentos de la fabricación de útiles de piedra de fortuna es obligación de todo aficionado a las técnicas de supervivencia. Por su exotismo , su aura de “arte perdido” y su talante de por si “salvaje”, tallar sílex se ha convertido en algo mas que un redescubrimiento de los orígenes tecnológicos de la humanidad . Se junta en la talla dos de las características que han modelado al ser humano : la creación y la destrucción . Creamos algo rompiendo piedra .

Es una nueva forma de artesanía que se convierte -para el que lo practica - rápidamente en una pasión -léase adicción - y nos empuja a querer tallar mas y mejor , a desafiarnos con ejercicios mas exigentes , a sacar tiempo donde no hay para tallar algo , a recoger toda botella , pantalla de televisión que veamos en una cuneta, cualquier cosa que sea susceptible de ser tallado ...y que me decís de esos viajes a “buscar piedras” para tallar...eso es peor que la fiebre del oro...¡¡ es la fiebre del sílex !! ... ahí empieza todo y son toda una aventura , al menos para mi .

Poco a poco uno se va haciendo con equipo para tallar...ahora unos percutores de piedra ...por aquí unas areniscas...unos cuernos de ciervo...buscar sustitutos para todo...y buscarlo que no escuezan mucho el bolsillo . Como muchos yo aprendí a tallar usando cristales de pantalla TV , ceniceros que accidentalmente siempre se caían o ... de las mesas de los bares , el fondo de botellas de diversas bebidas...platos de cerámica vitrificada , cristal de mascara de soldador ,vitrales , aislantes eléctricos cerámicos y escorias vítreas industriales...entre otros . Mientras se pueda ir rompiendo algo , da igual que sea piedra natural o de origen antrópico .

Empece aprendiendo con lo pequeño...con aquello que me cabía perfectamente en la palma de mi mano que era lo mas fácil de conseguir y con la técnica menos extractiva de todas pero era la que podía ejercitar porque aun no tenia ni percutores de asta ni grandes cantidades de material . Empece ejercitando la técnica de presión : se ejerce presión con un alambre de cobre enmangado sobre los bordes del material , así se fracturan pequeñas cantidades de masa por el incremento de energía que realizamos . La mayoría se inician de esta forma en la talla , a falta de tener percutores de asta y sílex podemos fácilmente usar vidrios y un alambre de cobre.

¿Compresor o Retocador ? Siempre lo he llamado compresor...porque usamos la presión para hacerlo trabajar ( Com-presor = Con presión ) ...otros lo llaman retocador porque con el se “retoca” el borde del sílex ...pero también se puede retocar con percusión directa o indirecta . Creo que usar los dos términos es correcto .

La documentación arqueológica y etnográfica evidencía el uso de retocadores o compresores que tienen como material de choque , contacto o alma , varillas de asta de cérvido y las defensas o puntas , astillas preparadas de hueso , incisivos de animales , astillas de madera o espinas , retocadores de concha , de cascara de coco , de piedra e incluso de sílex se han fabricado ... y algunas tribus de aborígenes australianos hacían sus retoques mordiendo con los dientes...¿ os lo imagináis ? Pero como alternativa a esos materiales de indudable origen natural, la mayoría de tallistas de sílex actuales y neoprimitivos usan alambre de cobre para iniciarse , y para superarse , en la técnica de talla por presión . El cobre en alambre , producto de la ingeniería industrial moderna , es mas asequible para la mayoría que un asta de cérvido , es también mas económico , mas cómodo a la hora de manipular y los resultados suelen ser indistinguibles de los producidos por un compresor realizado con la defensa de un asta . Por otro lado hay evidencia del uso de cobre nativo como retocador en la prehistoria norteamericana y algunos sitios del neolítico europeo . El uso de compresores con alambre de cobre es una adaptación contemporánea a los utilizados en determinadas épocas prehistóricas .

Todo lo que necesitaba lo encontré rápidamente : una piedra para romper botellas , un trozo de cuero de unas botas viejas para proteger mis manos , una arenisca para matar bordes y un compresor que me hice con un clavo de cobre y el mango de una escoba ( bueno un trozo )y unas tiras elástica de cámara de bicicleta . La materia prima la conseguía en muchos vertederos , por entonces incontrolados, que había por ahí.

Antes no había internet , por lo que solicitar un catalogo o información era “solo” cuestión de esperar de unas semanas a un par de meses a que te llegara la respuesta o lo que habías comprado . Cuando recibí mi primer compresor “técnico” , Made In USA , de mango de “Nylon Black Delrin” ...me quede de piedra ( nunca mejor dicho ) . El mango de unos 12 cms de largo por 2,5 cms de diámetro estaba cortado por los dos extremos a sierra ,seguramente una sierra desdentada , oxidada y vieja - casi que un bocado lo hubiera hecho mejor - , en uno de los extremos salían unos 3 cms de un alambre de cobre de unos 6 mm de grosor . El alambre no seguía la linea central del cuerpo , si no que se desviaba unos grados hacia un lado . El tornillo que debía de fijar el alambre estaba pasado de rosca y podías extraer fácilmente el alambre de la empuñadura . En total el agujero de donde salía el alambre apenas tenia 4 cms de profundidad . En ese momento pensé en las carcajadas del tío al meterlo en la caja para enviarlo a Spain...seguramente el primero que hizo...el que nunca vendió...o el que hizo un día estando borracho . Nunca lo utilice . Ese día decidí hacerme mi propio compresor”técnico”.

El compresor nos sirve para muchas cosas : retocando los bordes creamos ángulos de ataque o plataformas de percusión o presión, realizamos denticulados , escotaduras , raspadores , extraemos microláminas , eliminamos zonas abruptas o no deseadas del borde rebeldes a la percusión o presión , alineamos bordes , reavivamos filos desgastados , perimetramos una lasca para hacer un peso muerto o un anzuelo o una pequeña bifaz , y con presión podemos cubrir una bifaz de preciosas lineas sinuosas paralelas y crear pedúnculos y muescas para enmangar . Podemos no tener un percutor de asta , pero si tenemos un compresor ( de diseño contemporáneo o prehistórico ) y una piedra...simplemente retocando lascas de sílex para dar ángulos determinados y morfologías podemos hacer la mayoría de útiles de sílex que podemos necesitar .

El compresor es una herramienta que se usa continuamente . Merece la pena dedicar un poco de tiempo y esfuerzo en fabricarnos uno , o varios , y de calidad , pasaremos muchas horas con el y si lo hemos hecho nosotros con mas orgullo y satisfacción lo usaremos . Este puede ser el siguiente proyecto que hagas para los próximos días o semanas . Adapta lo que leas a tus necesidades o posibilidades . Yo presento aquí mi manera de hacerlos . Sea como sea hay que disfrutar haciéndolo y sobretodo usándolo . Como dicen los de la vieja escuela : “La herramienta hace al obrero”...en este caso al tallista .

Veréis que se usa equipo moderno...taladros eléctricos , brocas , cola , etc...también vamos a buscar piedras en coche y estamos usando internet para hablar de cosas primitivas ... que cada uno encuentre su sitio.

Un compresor es , básicamente , una empuñadura a través de la cual pasa longitudinalmente un alambre de cobre de “x” diametro , este alambre sobresale por uno de los extremos unos centímetros y esta anclado o fijado para evitar su movilidad mientras trabajamos con el . Esta fijación debe de ser liberada a voluntad para permitir sacar mas alambre a medida que este se va desgastando .

Mi segundo compresor lo fabrique con una rama . La medula estaba centrada y me fue facil atravesar longitudinalmente la rama de unos 12 cms usando una lima redonda como broca . El que tiene dos tornillos ha visto muchas puntas ya . Tiene una fisura longitudinal y varios parches . El otro es de la misma rama pero de no usarlo el tornillo se ha quedado soldado en la madera . Eso me dio la idea de usar los manguitos roscados .

Hasta que descubrí los mangos para herramientas que venden en ferreterías . Están torneadas , madera curada , de haya y con orificios centrados para la introducción de la herramienta . El ideal y el mejor para un compresor es el mango de paleta o paletín . La diferencia es solo en el tamaño . Aquí vemos uno de cada .El de la izquierda es el mango de paleta . Estos modelos son los que voy a detallar su fabricacion .

" />

He usado los que fabrican la casa Bellota y la casa Avendi Arnau , siendo esta última mi preferida . Tienen forma ahusada , de madera de haya y con una virola de refuerzo por donde se introduce la herramienta .

-Si los albañiles se pasan todo el día con eso en la mano -pensé yo- debe de ser cómodo ...y así lo he comprobado . Su forma ahusada se adapta perfectamente al agarre de la mano .

" />

En las fotos comparativa entre mangos de paleta de la casa AvendiArnau y la casa Bellota.

Los mangos de la casa Bellota tienen un orificio centrado de 12 mm de diámetro que se prolongan solo 10 cm . Es un orificio ciego , sin salida .

En cambio los de la casa Avendi el orificio principal es de 10 mm hasta una profundidad de 10 cm y los últimos 3 cm es un orificio de 4 mm . Los dos perfectamente centrados seguramente por el procesado de torneado industrial .Para los que no tenemos torno de madera , o taladro de banco ...esto es ideal ya que esos orificios nos servirán de guía .

El alambre de cobre lo conseguí de una chatarrería o central de reciclaje . Alla tienen los metales separados para vender y no pusieron ningun problema en que chafardease en la zona del cobre cuando les explique para que lo queria . Por tres eurolos consegui varios trozos de diferentes diametros , retorcidos , algunos llenos de grasa , otros impolutos . Los corto en secciones de entre 10 y 12 cm , y los guardo como reserva . Una sola seccion de 10 cm te durara años de uso diario . Evidentemente los mas retorcidos deben de enderezarse lo mas posible para que deslicen bien al meterlos en el mango y no deben de sobresalir por la parte inferior .

" />

En la foto secciones de alambre de cobre de 2,5 , 3,5 , 4 , 5 y 6 mm de diámetro .

El sistema de fijación lo forma un manguito con rosca interior -se conocen como piezas para unión de tableros - y unos espárragos de la misma métrica que la rosca del manguito , en este caso es de métrica 6 .

Encuentro estos dos tipos :

" />

Me gusta mas usar el de la izquierda y así el alambre es mordido por dos sitios . Le corto la cabeza por encima de las estrías que es hasta donde llega la rosca interior y le quito las rebabas . Tiene así la longitud ideal para colocar a través de la virola sin que sobresalga por ningún lado .

El otro mas corto , el de la derecha , lo “entierro” por completo dentro de la empuñadura como se vera mas adelante . Usar un tipo u otro depende de la disponibilidad , en mi caso tenia por casa de los dos tipos y he decidido presentarlos para mostrar dos alternativas .

Los espárragos con cabeza hexagonal Allen y punta cónica o hueca . Se enroscan en el manguito con rosca interior y son los encargados de morder el alambre y mantenerlo fijo . La denominación técnica es :

Espárrago cabeza Allen con Punta Cónica DIN 914 .

Espárrago cabeza Allen con Punta Hueca es DIN 916 .

" />

Antes de usar manguitos roscados metía los espárragos de este tipo directamente sobre la madera . Con el tiempo la rosca se estropea y deja de funcionar. También me paso con un mango que me hice con un trozo de asta. Por otro lado conviene asegurarse que los espárragos sean de acero inoxidable : sudor , sangre y humedad ambiental acaban por oxidarlos y se quedaran soldados dentro del manguito .

Y así es como muerden el alambre de cobre respectivamente estos espárragos dentro del conjunto . Punta cónica a la izquierda y punta hueca a la derecha . Usa los que puedas encontrar . Prefiero el de punta hueca , tiene mayor área de mordida y va bien en caso de que la precisión de los agujeros no sea muy buena y el alambre vaya un poco desviado.

" />

Teniendo ya los materiales preparados empezamos a trabajar .

Lo primero que hay que hacer es crear un orificio que atraviese toda la empuñadura . Eso es fácil prolongando el que hay que nos servirá de guía . Yo lo hago con una broca de 10 mm . Este orificio central será el canal por donde se desliza el alambre de cobre . A veces el alambre se mete hacia dentro , empujando con un lápiz por la parte trasera lo recuperamos .

" />

Una vez hecho el agujero principal hacemos cerca de la virola o justamente por debajo un agujero perpendicular que atraviese el mango. Le pasamos primero una broca pequeña , y nos aseguramos que pasa exactamente por el centro del orificio central , después le volvemos a pasar una o dos brocas mas cada vez mas gruesas hasta conseguir el diámetro necesario para meter el manguito con rosca interior .

" />

El siguiente paso es tapar el agujero superior con una espiga de madera , que suelen ser de haya . Esto se hace por que el agujero original es demasiado ancho . Se pone cola blanca ,se introduce la espiga y lo dejamos secar . La espiga dejo que sobresalga 1 cm mas o menos para evitar el contacto directo de la virola metalica con el silex en determinados maniobras .

" />

Una vez que la cola este seca repasamos el agujero transversal con la broca correspondiente. Introducimos el manguito con rosca interior , costara meter porque el agujero se ha echo justo . Por eso le hago un poco de bisel con una amoladora y lo introduzco completamente .

" />

Una vez en la posición llega la operación mas delicada de todas : Agujerear la espiga longitudinalmente y lo mas centrado posible . El agujero final debe de ser ligeramente mas grande que el diámetro del alambre de cobre , lo justo para que se introduzca sin bailar . Disponer de un torno de madera seria lo ideal ...pero los que no tenemos tenemos que ingeniarnoslas y hacerlo a mano alzada con el taladro . Yo le paso varias brocas empezando por una de 3mm . Hay que atravesar el manguito y toda la espiga de madera que es de unos 4 cm .

" />

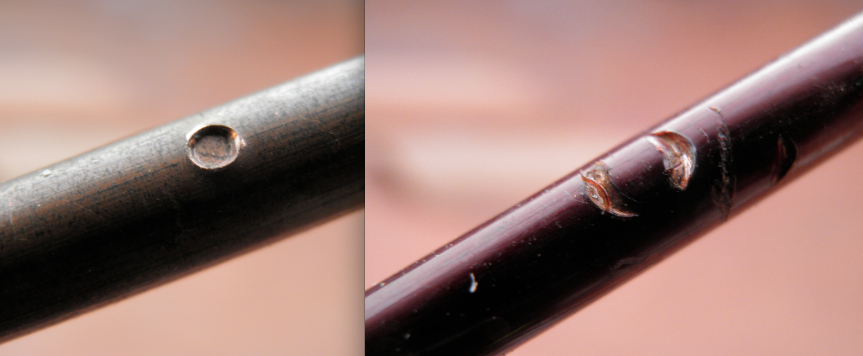

Aquí en la foto un agujero final de 6,25 mm para el alambre de 6mm . Al estar hecho a mano alzada no ha quedado perfecto pero cumplirá su cometido a la perfección .

Nos aseguramos que el agujero esta bien centrado como muestra la fotografía siguiente :

" />

He sacado el manguito roscado para hacer la siguiente serie de fotos .

" />

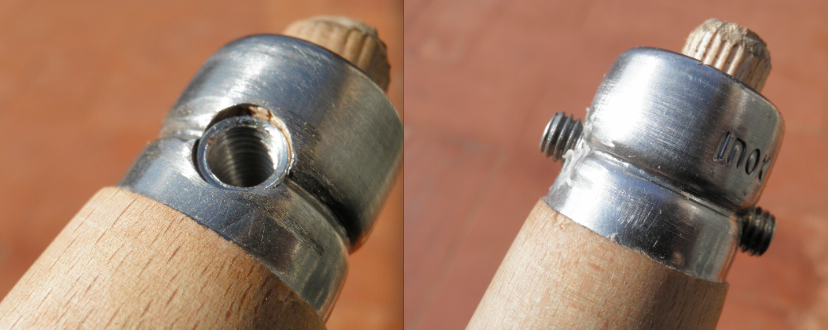

Así es como queda el manguito roscado una vez que se a agujereado , con dos espárragos de punta hueca que permiten visualizar la forma en que trabajaran para anclar el alambre en posición .

Ahora solo queda ensamblar todo el aparataje . Metemos el alambre seleccionado , colocamos dos espárragos a cada lado y los roscamos . Lo que hay que tener en cuenta es que ni los manguitos ni los espárragos sobresalgan de la superficie de la empuñadura una vez ajustados , para que no molesten en el trabajo .

" />

Y ya tenemos nuestro compresor/retocador con alma de cobre . Técnico y Profesional . Nada que envidiar a los que venden por ahí y lo hemos hecho nosotros . Con un Bellota o un Avendi . Made in Iberia .

" />

Y aquí el modelo fabricado con un esquema dibujado donde se le ven las tripas :

" />

Aunque el mango es otro el sistema es el mismo . He desenroscado un poco los espárragos para que se vean , pero quedan justo por debajo de la superficie .

Y ahora presento la otra alternativa . Los pasos son los mismos pero en vez de introducir un manguito roscado usamos un tornillo con rosca interior . Lo llamo casquillo . Como es mas corto y tiene un cabezal mas grande , lo meto entero dentro del mango haciendo un agujero del diámetro de la cabeza con una broca y teniendo en cuenta la profundidad a la que ira . Una imagen vale mas que mil palabras , foto de los dos lados :

" />

Por un lado un agujero de 7 mm y por el otro uno de 10 mm . Se introduce la pieza a presión hasta que haga tope . Entonces procedemos a hacer el agujero vertical de la espiga de madera , del diámetro adecuado al alambre que vayamos a usar , el agujero debe de pasar a través del casquillo .

Una vez asegurado que el alambre pasa sin problemas tapamos el agujero trasero . Ponemos cola , un trozo de espiga de madera y cuando se haya secado lo cortamos y lo lijamos . Quedara como nuevo con el casquillo roscado perfectamente anclado y enterrado .

" />

Y aquí de nuevo un esquema . Vale mas una imagen que mil palabras .

" />

Y ahora que ya esta acabado solo hace falta empezar a usarlo . Poco hay que decir de como funciona . Se aflojan los espárragos con una llave Allen para liberar el alambre y se ajustan hasta que sintamos que hace mella en el alambre , entonces sabemos que ha mordido .

Con un pirograbador que me compre en el LIDL escribí mis iniciales y el diámetro del alambre de cada unidad...

" />

Ya puestos a hacer dibujitos con el pirograbador me entretuve en tunear un poco mis nuevos compresores . Decoraciones con motivos afines a mis ideas .

" />

Estos son los compresores de alma de cobre que uso ,

" />

Compresor en acción haciendo una muesca en una punta de flecha ...

" />

Y por ultimo un montaje con parte de mi equipo de talla .

" />

Empezando por arriba a la izquierda , protectores de piel que uso en la mano , dos areniscas naturales para matar filos , dos percutores de asta de alce , el pequeño con una prolongación pegada de caña para facilitar su uso , varios compresores de diferentes tamaños y decoraciones .

Las puntas blancas son de vidrio del bote de Nivea Bálsamo aftershave , las oscuras son el fondo de botella de vino-jerez "La Ina" , la azul creo que era el fondo de una botella de Solán de Cabras o Montepinos y la grande es de jaspe . Todas retocadas por presión .

Como todo , este trabajo también es susceptible de mejorar . He visto que venden por ahí compresores con mini-mandriles tipo Dremel , con cabezales metálicos , y otros sistemas y materiales mas sofisticados . Comprarlo o hacerlo uno mismo ..., la elección es vuestra .

Pues con esto acaba este mini tutorial . Así es como me lo monto yo . Espero que lo hayáis encontrado estimulante y sobre todo útil y practico . Ante cualquier duda comentad. Gracias .

Manu .